お客様からいただいた新規製品の寸法・形状と機械仕様(能力)を検討し、

シミュレーションの情報(データ)と長年培った経験を合わせて金型設計・工程設計を行います。

その金型・工具設計を基に金型工具の製造・販売から、お客様のご要望がありましたら試作立合い(試作作業)までを行っております。

また、量産後の圧造品問題や工具延命対策等、お客様からの要望・変更・問題等に随時対応できる組織作りになっています。

(金型に関しましては、協力メーカーにて製造・製作しています。)

冷間鍛造とは、常温(室温)下で金型工具を用いて、金属材料(炭素鋼・ステンレス鋼・合金鋼・非鉄金属)に弾性限界を超える外的な力を与え、永久ひずみを起こして望む形状や寸法に加工(圧縮成形)する事を言います。常温にて成形する為、成形精度が高く、後工程での加工が少なくなり、金属繊維(ファイバーフロー)が断ち切れ難い事より切削加工品と比較して強度が高くなるのが特徴です。

フォーマー(横型多段式鍛造機械)での冷間鍛造方法は、冷間圧造用のコイル材を矯正機にて真っ直ぐに矯正し、送り機構部にてコイル材を切断機構部(材料ストッパー)まで供給します。供給されたコイル材をナイフ・クイルにて一定寸法の長さで切断します。切断されたワーク材を搬送機構部(チャック爪)にて対抗する『パンチ側工具=移動金型』と『ダイス側工具=固定金型』の間に搬送し、ワーク材を金型と金型で圧縮成形し、これを繰り返し行う事で複雑な製品を成形します。

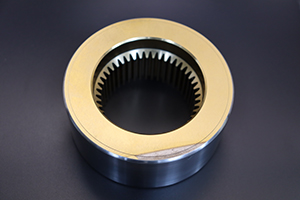

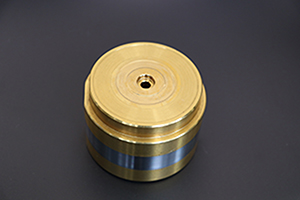

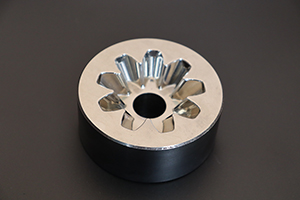

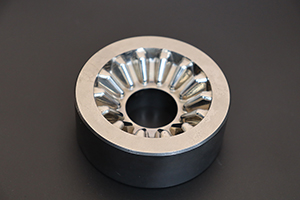

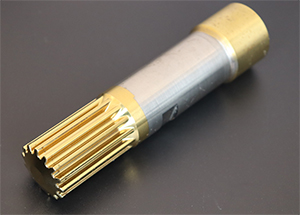

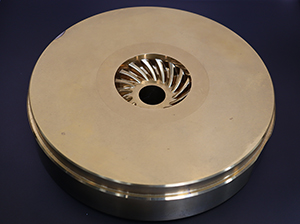

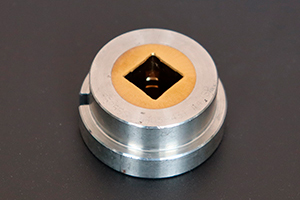

フォーマー(横型多段式鍛造機械)で使用する冷間鍛造用の金型工具を主に設計・製作・販売しています。

下記に金型工具製作例を紹介させて頂きます。